제2장. 도레이와의 만남으로 비상의 날개를 달다

제2절. 글로벌 기업을 향한 혁신과 도전

1. R&D 강화로 새로운 연구영역을 개척하다

2004년 9월에는 서울 고려대학교 창의관에 7명의 인력으로 첨단소재연구센터를 개설했다. 변화의 속도가 빠른 IT소재 업계에서 정보를 교류하고 새로운 아이템 개발을 주도하는 중심 클러스터로 진입하여 연구 인프라를 구축할 필요성이 매우 높았기 때문이었다. 첨단소재연구센터는 새로운 전자·정보 소재 및 디스플레이용 소재와 관련된 과제를 수행했다.

2008년 7월 기존 체제를 확대 강화한 첨단재료연구센터(Advanced Materials Research Center)로 거듭났다. 도레이의 한국 내 연구소 역할도 겸하게 될 첨단재료연구센터는 한국의 부품 소재산업에 필요한 요소기술을 개발하고 이를 제품화해 국내 부품 소재산업의 경쟁력을 강화에 기여해 나가는 역할을 맡게 됐다.

2005년부터는 주력 생산공장이 있는 구미에 신기술연구소를 새로 건립하기 위한 기초 검토 작업에 들어갔다. 2009년 5월 약 80억 원을 투입, 연면적 3,900m²의 3층 건물을 지어, 2009년 12월 구미공단 4단지 구미 3공장(현재 구미 4공장)의 신축 연구소에 입주했다. 기술연구소는 설립 이후 연구개발 투자비를 연평균 30% 이상씩 증가시켰는데, 과제관리 시스템인 RPMS(R&D Project Management System)를 수립해 기존 연구지원 시스템을 강화했다. 또한 특허 업무 체제를 정비하여 원천 기술 개발과 공격적인 특허 전략 등 특허 업무를 확대했다. 이곳에서 개발한 주요 제품들은 프리즘용 베이스 필름 등 여러 가지가 있다.

2010.04 기술연구소 준공 기념 휘호석 제막식

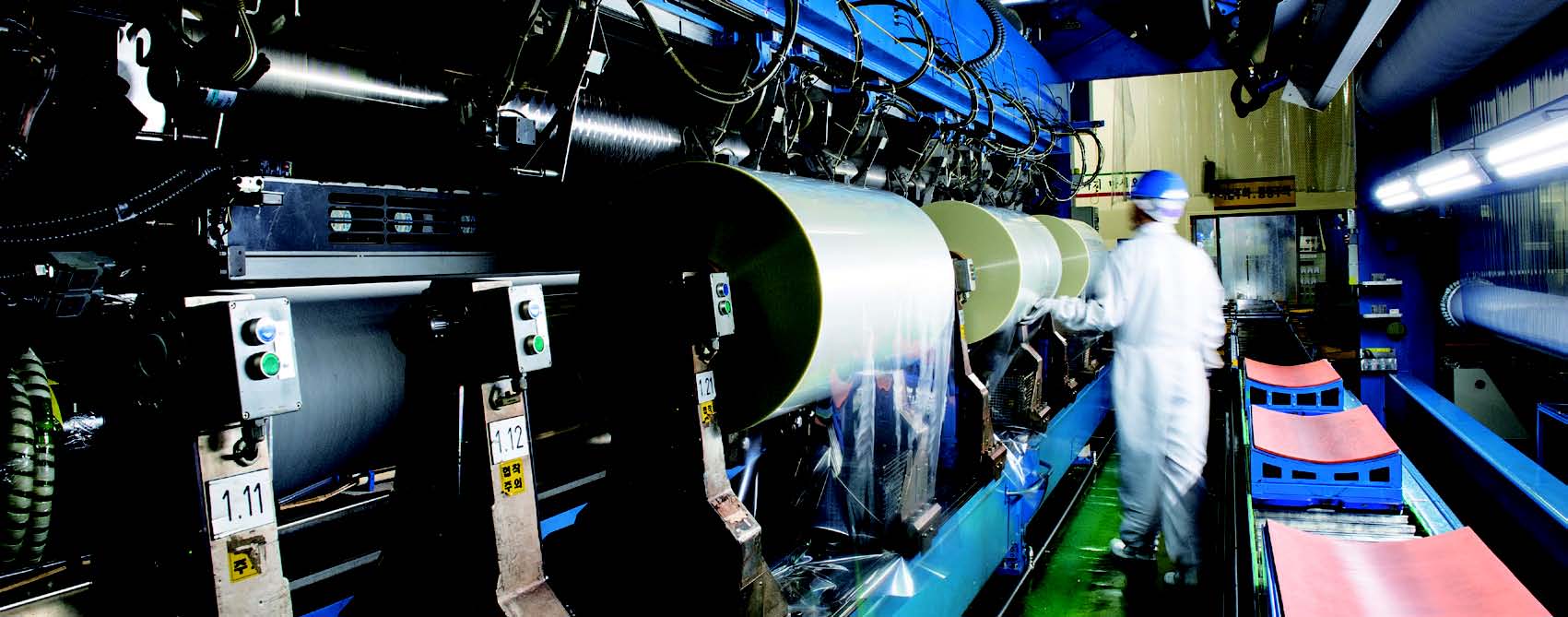

프리즘용 베이스 필름 등 고부가소재 개발

프리즘용 베이스 필름 과제는 LCD 모니터를 비롯한 TV, 휴대폰, 노트북에 사용되는 하확산과 상확산용 베이스 필름 기술을 바탕으로 높은 투과율, 자외선 수지의 접착성, 더욱 까다로운 외관 품위 등을 요구하는 프리즘용 베이스 필름과 복합 시트의 개발이었다.

이 과제의 성공으로 얻어낸 기술적 노하우는 폴리에스터 필름의 외관 결점 개선, 주행·권취성 향상, 조액도포 제조기술의 확립, 접착 메커니즘의 이해, 불합리한 공정 설비의 합리화 등 매우 값진 것들이었다.

또한 차세대 디스플레이 소재와 스마트 윈도우, 스마트스크린 등 활용도가 매우 넓은 고분자 분산형 액정 필름(PDLC FILM)을 개발하기 위해 2007년 대구경북과학기술원과 협력체제를 구축했다. 2008년 10월 정부 지원과 제 대상으로 선정되어 2년간 사업비를 지원받았다. 도레이새한이 국책 연구원과 함께 처음으로 기술을 도입한 점과 이를 사업화하여 지역 사회 발전에 기여했다는 의미가 컸다.

컬러풀 염료 감응형 BIPV용 유연성 모듈 양산 제조 기술 개발 과제는 지식경제부 산하 대구경북 광역경제권 선도 사업단에서 주관한 국가지원 과제 사업으로 역대 어느 과제보다 지원 규모가 큰 과제였다.

염료 감응형 태양전지(DSSC)는 신재생 에너지로서 지구상에서 가장 우수한 태양전지이다. 이 과제는 태양전지의 효율을 향상시키기 위해 모두 8개의 기업과 대학, 국가 연구소가 컨소시엄을 형성해 연구개발을 진행했다.

2009년 4월에 패턴 광학소재 개발을 위해 발족시킨 TF팀은 6월부터 본격적인 연구 개발에 착수해 단기적으로는 LCD 광학필름 분야에, 장기적으로는 다양한 산업 분야에 적용할 수 있는 광학부재를 개발하는 데에 매진했다.

필름 작업 공정