제5장. 신뢰와 존중으로 사회와 함께하는 기업을 꿈꾸다

제2절. 기업문화 [신뢰와 존중, 창의와 도전의 조직 혁신]

3. D 프로젝트, 혁신통한 지속가능성장

친환경 경영이 중요해진 현대 사회에서 이제 지속가능경영은 기업의 선택이 아닌 사회적 책임으로서 다해야 할 소명이 됐다. 이를 위해 도레이첨단소재는 기업윤리 및 법령준수와 관련된 사회적 책임경영에 대한 체계적 관리를 위해 기업윤리법령준수위원회를 구성하여 안전, 환경, 윤리법령 등의 준수활동을 추진하고 있다. 위원회 운영을 통해 회사 경영활동에 있어 투명하고 공정하며 합리적인 업무 수행을 추구하고, 회사 경영상의 리스크를 줄여 지속가능경영을 가능하게 함으로써 기업의 사회적 책임을 다하는 것을 목적으로 한다.

미래 세대에게 물려줄 푸른 지구를 위해 도레이첨단소재는 화석 에너지 사용량을 줄이고 친환경 에너지 사용을 확대하여 자원 절약과 에너지의 효율적 이용에 앞장서고 있다. 또한 미래의 환경변화에 적극적으로 대비하여 온실가스, 환경오염물질 등의 발생을 최소화하고, 체계적인 에너지 전략을 실천하여 기후 변화에 대응하는 친환경 사업장을 만들고자 노력하고 있다.

도레이첨단소재는 친(親)환경을 넘어 필(必)환경 시대가 된 현시점에서 윤리와 에너지 경영을 중시하며 선제적으로 대응하고 있다. 안전과 환경에 대한 지속적인 투자를 통해 동종업계 최초로 2001년에 녹색기업으로 지정됐다. 안전환경위원회에 경영진이 직접 참여하여 체계적인 시스템을 구축하고, 각종 예방 활동에 적극적으로 투자하여 2003년 안전보건경영시스템(ISO45001) 인증을 획득했다.

도레이첨단소재가 증명한 환경경영의 가치

1999년 환경경영시스템(ISO14001) 인증을 획득한 이래 도레이첨단소재는 매년 구체적인 절감목표를 세우고, 중·장기 계획에 따라 상시 에너지 진단체계를 구축하는 등 지속적으로 에너지를 절감해 온 노력을 인정받아 2018년 ‘국내 100대 에너지 경영 우수 기업’에 선정되었다. 관련 법규를 지키는 기본적인 노력을 넘어 글로벌 스탠더드에 맞는 기업으로 거듭나기 위한 전사적 노력이 만들어 낸 결과였다.

기업 자체적으로 높은 수준의 환경 목표를 설정하고 친환경 방식을 실천하면 결과적으로 회사는 물론 투자자, 고객 그리고 기업이 속한 사회 모두에 이익이 되어 돌아온다는 것을 증명하는 것으로, 친환경 경영은 이제 선택이 아닌 필수라는 점을 상기시키고 있다.

도레이첨단소재는 신공장 설계시부터 LNG를 원료로 하는 공정을 반영하여 비용은 추가로더 들지만 환경에는 더 나은 선택을 해왔다. 2008년에는 태양광 발전 시설을, 2013년에는 재생고형 연료를 활용한 에코 플랜트 설비를 도입하며 친환경 에너지 사용을 확대했다. 또한 2018년에는 에너지 저장 시스템(ESS, Energy Storage System)을 도입해 친환경 에너지로 대체하였다.

온실가스 배출량 감소를 위한 노력은 2008년부터 현재까지 지속되고 있으며 약 10만 톤의 온실가스 배출량을 감축했다. 열적 증기 재압축 장치(TVR, Thermal Vapor Recompressor)를 통해 폐열을 재활용하는 등 ‘에너지 낭비 없는 사업장’을 구축하고 있으며, 2010년부터 통합 에너지 관리 시스템(TEMS, Total Energy Management System)을 도입하여 각 사업장의 에너지를 더욱 체계적으로 관리해오고 있다.

또한 제품의 제조 과정부터 사용, 폐기에 이르는 모든 단계를 철저히 관리하여 오염물질 발생량을 최소화 하고자 노력하며 환경보호에 힘쓰고 있다. 자체 수처리 기술을 적용하여 폐수로 배출되는 오염물질도 최소화하고 정화하여 공정에 용수로 재활용하는 시스템을 운영하고 있다.

지속가능경영을 위한 다각적인 활동과 부단한 노력

고질적으로 반복되는 문제를 해결하고 데이터를 다루는 능력을 향상시켜 내부 전문가를 육성하고 주도적으로 생각하며 일하는 방식을 객관적으로 전환시키기 위한 경영혁신 활동으로 6시그마를 추진했다. 2006년 4월부터 2017년 12월까지 엔지니어를 중심으로 연평균 44명이 일본 도레이 본체와 교류를 통해 연평균 76건의 과제를 완료하고 110억 원의 성과를 올렸으며, 이 활동으로 107명의 BB(Black Belt)와 7명의 MBB(Master Black Belt)를 배출했다. 대표적인 사례로 2014년 우수프로젝트인 ‘편광제품 장부족 개선으로 COPQ 절감’ 과제로 2억 원 이상의 절감효과를 보았고, 2015년 최우수 프로젝트 수상과제인 ‘TCK 섬유향 SBr 제품개발’로 약 7억 원의 매출이익을 올렸으며, 2016년 대상인 ‘KL-4 Gel 결점 개선을 통한 생산성 향상’ 프로젝트로 4억 원대의 개선효과를 거두었다.

같은 기간 동안 6시그마를 하지 않는 사무인력을 대상으로 1인 과제 개선활동을 펼쳐 짧은 기간에 완료 가능한 과제를 중심으로 현장과 업무프로세스 개선에 힘썼다. 이 개별 개선활동에는 연평균 194명이 참가했고, 매년 250건의 과제를 완료하여 연평균 45억 원의 효과를 올릴 수 있었다. 개별 개선활동은 이후 3S(정리, 정돈, 청소) 중심의 TPM(Total Productive Maintenance)활동으로 연결됐다.

TPM활동은 안전한 현장, 깨끗한 현장, 고품질 현장을 실현하기 위해 3S 활동을 습관화하고 발생원을 개선하여 현장의 제조경쟁력을 확보하려는 목적으로 현장 분임조 위주의 소집단 활동을 강화해 나가는 것이다. 현재 현장사원 중심으로 172개의 분임조에 1,080명이 참여해 현장개선 프로젝트를 진행하고 있고, 1년에 5회씩 경영진이 현장경영을 실시하여 밀도 높은 혁신활동을 추진하고 있다. 주요 활동으로는 사내 전문가 13명을 육성하여 현장 맞춤형으로 지원하고 있고, 현장개선 단기집중 프로젝트를 기획, 운영하여 13개의 프로젝트를 완료했다.

2019년에는 대표 프로젝트로 SB 생산1팀 AHU실 환경개선과 필름생산3팀 조액실 환경개선을 수행했다. 연 1회 생산과장이 참여하는 전사 분임조 정기진단과 협력사에 대한 3S 교육과 현장지도 지원도 중요한 활동이다. 이렇게 활성화된 분임조 활동은 연 1회 사업장장이 주관하여 200여 명이 참석하는 전사 분임조 발표대회로 평가를 실시하고, 매년 1회씩 우수분임조를 선정하여 해외연수의 혜택을 부여했다. 분임조의 활동성과로 연간 831건의 현장 불합리가 개선됐고, 2019년 전국 품질분임조 경진대회에서 은상을 수상하는 개가를 올렸다.

또 하나의 경영혁신 활동인 제안활동은 기업 체질 개선으로 비전을 달성한다는 목표 아래 품질과 현장개선 아이디어, 작업현장의 안전사고를 미연에 방지하기 위해 운영되고 있다. 각종 제안에 대한 통합 제안시스템을 조기에 안정화시켜 불합리 제안을 모니터링하고, 현장지도를 통해 제출되는 제안의 질적 향상을 도모하여 우수한 제안에는 상금을 수여하는 등 제도개선을 추진해왔다. 연평균 316명이 참여해 연간 8,960건의 제안이 제출되었고 그 중 8,343건에 대해 포상이 이루어졌다. 향후 현업 제안교육 강화와 고등급 위주의 제안을 유도하여 질적 향상을 이루도록 활동할 계획이다.

EU의 신화학물질 관리제도인 REACH, 전기·전자제품 유해물질 사용 제한 지침인 RoHS 등 환경규제 물질에 대한 관리가 점점 강화되면서 제품안전 체계를 구축하는 것이 중요한 이슈가 되어 제품안전관리활동 비중이 높아졌다. 그 구체적인 활동으로 제품 생산과 신제품 및 변경제품 양산 전에 유해물질을 관리하고 유해성과 위해성을 사전 검증하는 제품안전 절차와 제품 안전사고 발생시 적절한 대응체계를 유지하는 절차를 마련하여 운영하고 있다.

매년 1회씩 생산·기술·개발·품질보증 업무 인원에 대한 정기 제품안전교육을 실시하고, 사업부별로 제품안전과 관련 정보공유 및 물질 함량조사 등의 체계를 유지하기 위해 전문가를 육성하여 운영하고 있다. 또한 전사적으로 제품안전 체계를 운영하고 관리하는 의사결정기구인 제품안전운영위원회를 통해 철저히 관리하고 있다. 2005년 처음으로 제품안전체계를 구축하여 운영하기 시작한 이후 2019년에는 해외사업장과 자회사로 확대됐고, 해외 환경규제 물질 검색의 편리성과 정확성을 위해 ‘Dr. MSDS 프로그램’을 도입하여 실행하고 있다. 제품안전관리활동을 통해 고객으로부터 신뢰성을 확보할 수 있었고 생산 단계에서 발생가능한 유해 화학물질 관리로 구성원의 안전이 확보되었으며 제품 안전사고의 폐해를 사전에 예방하는 효과를 올렸다.

2006.01 6시그마 경영혁신 발대식

2019.12 본사 안전보건 회의

전사적 혁신 추구, D 프로젝트를 시작하다

기업에게 원가절감이란 대명제는 피할 수 없는 숙제이다. 도레이의 TC(Total Cost) 프로젝트와 연동하면서 원가절감에 대한 인식을 근본적으로 변화시키기 위한 전사적 활동을 2017년부터 전해상 사장이 주도적으로 이끌어왔다. D 프로젝트라는 명칭으로 원가절감을 위해 구체적으로 개념을 정의하고 과제로 선정하여 해결해 나가는 것으로서 원가절감 과제를 체계화하고 과제관리를 강화하며 과제발굴을 확대하는 것이다. 또한 전사적 회의체를 운영해서 점검과 횡전개로 확장하고, 사업장 간이나 사업부 간에 그 진행을 연결하여 시너지를 확대해 대규모 원가절감 과제를 발굴하는 데 있었다.

D에는 다양한 의미를 내포하고 있다. 과제를 구체적으로 그려내는 디자인(Design), 이를 개발하고(Develop), 디지탈화(Digital)하며, 차별화(Difference)하는 등 경영의 우수한 활동을 상징하는 단어의 총칭이므로 D 프로젝트로 명명했다.

2017년 사업부별로 원가절감 과제를 리스트 업하여 그 효과를 취합하고 검증하는 업무 프로세스의 개선이 추진됐다.

D 프로젝트의 가시적인 성과는 2017년 4월 킥오프 이후 62억 원의 추가 원가절감 과제발굴에 힘입어 구미사업장에서만 당초 경영계획 목표였던 162억 원을 훨씬 뛰어넘은 213억 원의 원가절감을 달성했다. 당시 군산공장은 PPS 초기 가동에 따른 시스템 불안정으로 인해 가동안정화에 모든 역량을 집중해야 했기 때문에 집계에서는 제외됐다.

2018년에는 기존의 목표였던 ‘원가절감 과제 추가발굴 및 효과 극대화’에서 한 걸음 더 나아가 ‘중장기 원가개선·혁신 과제 발굴을 통한 체질개선’으로 목표를 확대했고, 이는 사업부별로 중기 원가절감 과제를 점검하고 추진해가는 토대가 되었다.

2019년에는 전 사업부로 확대되었으며 특히 군산공장의 경우, 2017년 공정안정화 및 2018년 원가절감 활동을 기반으로 2019년에는 일본 도레이의 미시마공장 PPS 생산원가를 달성하기 위해 치열한 노력을 기울였다. 2019년의 중점 추진 과제는 필름 부문에서 KL-3 복합화 개조로 원부재료비 절감, 필터 부문의 H/C 자체 정제를 통한 재료비 절감, 원사 부문의 공조기와 건조기 합리화 통합운전을 통한 에너지 절감, 필름과 원면 그리고 SB 부문의 재생 칩 사용을 통한 재료비 절감 등 전 부문에 걸쳐 다양한 원가 개선 활동을 추진하고 있다.

D 프로젝트의 성과를 정리해 보면, 원가절감 과제의 관리 기준을 통일한 것과 과제발굴 확대를 통해 실질적인 원가절감이 증대된 점, 그리고 사업부별 중기 원가절감 과제의 관리가 체계화되었다는 점을 들 수 있다. 원가혁신 과제는 그 발굴이 쉽지 않고 발굴과 진행에 전사적인 지원과 노력이 필요한 만큼 어렵고 힘든 일이지만, 기업 생존을 위한 경쟁력 확보를 위해 원가혁신 과제 발굴을 지속적으로 전개해 나갈 것이며 특히 사업장과 사업부 간의 시너지를 낼 수 있는 원가혁신 프로젝트의 발굴을 위해 앞으로 지속적으로 추진해 나갈 것이다.

2017.04 D 프로젝트 킥오프

스마트팩토리(Smart Factory) 구축으로 4차 산업혁명시대 대응

노동력 감소와 근로자의 고령화로 노하우와 전문성을 갖춘 숙련된 인력이 부족해지면서 제조업에 공동화(空洞化)현상이 나타나고 있다. 도레이첨단소재도 정년퇴직자의 증가에 대응하기 위해 내부 데이터 전문가를 육성해서 데이터를 활용해 분석하고 예측하는 업무방식을 정착시켜야 할 필요성이 점차 증대하고 있다. 이에 따라 ICT, IoT, Big Data, AI 등 진보된 IT기술을 바탕으로 고도 숙련자들의 기술 및 현장의 다양한 노하우를 시스템화하고 데이터화한 스마트팩토리를 구축하여 원가를 절감하고 관리를 효율화해서 고품질 제조기술력을 확보하려는 목표를 세웠다. 현장의 빅데이터를 수집하고 연결해서 부가가치를 창출하고 자동화, 데이터화, 지능화를 통해 제조공정을 최적화하여 생산·품질·설비·원가를 관리하는 체계를 만들어 품질 및 시스템 고도화와 인적 부가가치 제고를 실현하기 위해 스마트팩토리는 필수불가결한 선택이 됐다.

현재 도레이첨단소재의 디지털화 수준은 필름 부문이 일차관리에서 원가, 수율, 가동율과 이슈 분석이 가능하고 공정 상태를 파악할 수 있는 시각화가 진행되어 있어 가장 앞서 있으며, N-OKS(Operating Knowledge System) 구축으로 시스템을 연결하고 가시화를 업그레이드 할 수 있는 단계에 진입하였다. 그 뒤를 이어 연속중합 MSPC(다변량 분석)를 도입해 운영하고 있는 중합, PIMS(Plant Information Management System)를 구축하여 공정관리 기능을 강화하고 있는 스펀본드, 수지케미칼, 탄소섬유 부문 등이 따르고 있지만 스마트팩토리는 아직 갈 길이 멀다.

도레이첨단소재는 필름공장의 모델 활동과 공장별 특성에 맞춘 전 부문 스마트팩토리화를 통해 제조 경쟁력을 향상시킨다는 큰 목표 아래 단계적으로 추진해 나가고 있다. 증설하는 필름의 KL-12라인을 모델로 삼아 공정 가시화, 자동화, 최적화 활동을 추진하고 빅데이터 해석을 통한 지능화를 완성하는 것이 첫 번째이다. 두 번째는 5개 공장을 1개의 공장처럼 운전하고 제어하는 통합화·중앙제어 활동으로 동력·보전 부문을 우선 적용하고 차후 필름, 원사, 부직포 등으로 확대해 나가는 것이다. 세 번째는 중심공정인 중합과 연동하는 필름, 섬유, 부직포의 연계활동으로 시너지를 창출하고, 네 번째는 KL-12라인의 활동을 횡전개해서 기본 인프라를 구축해 인력을 양성하고 공장별 시스템을 통일해 전 부문을 스마트팩토리화하는 것이다.

도레이첨단소재가 지향하는 전사적인 스마트팩토리 방향은 디지털 트랜스포메이션(Digital Transformation)을 통해 스마트한 업무수행으로 오퍼레이션 엑셀런스(Operation Exellence)를 실현하는 것이다. 이를 위해 사물인터넷(IoT) 기술을 활용한 현장의 내재된 경험과 노하우 등 모든 중요 데이터를 수집해서 빅 데이터를 기반으로 분석하고 예측한 후, 인공지능(AI)으로 모든 공정을 최적화하고 자동제어가 가능하도록 스마트팩토리를 구축하는 것이다.

“우리의 목적은 Operation Exellence 활동을 잘 해야 한다는 데 있습니다. 향후에는 공장에 인력 대신 로봇이 들어가게 될 것입니다. 그러니 현장의 인력이 적어지는 대신 데이터를 다루는 사람을 더 투입하는 것이 Operation Exellence의 목적이고 효율적인 활동 방향입니다. 이 활동을 통해 고부가가치를 낼 수 있는 방향으로 추진해 나가야 합니다.”

전해상 대표이사 사장

2021년까지의 1단계 작업의 목표는 IoT기술을 이용한 인프라 구축과 데이터 수집과 연결을 완료하는 것이다. KL-12라인의 스마트팩토리화를 완성하고 이를 확대하며, N-OKS를 확대적용하여 데이터 플랫폼을 구축하고 로봇 프로세스 자동화(Robotic Process Automation) 도입으로 사무업무를 스마트화함으로써 데이터 기반의 업무환경을 조성한다. 또한 데이터 분석 전문가를 육성, 확보하고 단위 공정의 자동화를 완료하는 것이 1단계의 주요 활동 내용이다.

2025년 완료를 목표로 하는 2단계는 빅데이터를 기반으로 분석과 진단 시스템을 구축하는 것으로, 그 구체적인 내용은 제조 관련 시스템을 연결하여 통합함으로써 데이터 기반의 운전 운용체제를 구축하고, 기초 AI를 활용한 실시간 자동 분석 및 예측이 가능한 공정·설비 분석 솔루션을 도입해서 적용하는 것과 KL-12라인을 스마트화했던 기술을 횡전개하는 것이다.

2030년에 완수할 3단계는 지능형 공장 구현이다. 전사를 통합하는 플랫폼을 도입하여 운영체제를 관장하는 헤드쿼터를 수립하고, AI와 CPS(Cyber Physical System)에 기반한 지능형 공장을 구축해서 수주에서부터 생산과 출하에 이르는 전체 프로세스에 확대적용함으로써 스마트팩토리가 완성될 것이다. KL-12라인으로 표준모델이 되는 필름 부문의 디지털화 추진방향이 향후 도레이첨단소재의 전사적인 진행방향과 맥락을 같이 하게 될 것인데, 데이터 기반의 필름공정 프로세스를 최적화함으로써 제조경쟁력을 확보하는 것이 대전제이다.

베테랑들이 가진 노하우와 데이터를 디지털화함으로써 작업을 표준화하고 교육을 통해 이를 전수하여 해당 분야의 전문성을 상향 평준화시키는 것이 그 목적이다. 실시간으로 데이터를 수집해서 RTDB(Real Time Data Base)와 N-OKS를 구축한 후, 가시화 및 분석솔루션 등 통합 플랫폼을 구축해서 성과관리지표로 관리하여 가시화하고, 데이터 분석 전문가들이 빅데이터를 이용한 분석과 물성을 예측하는 데이터 활용단계를 거치면, 자동공정제어와 자동화(부분적)를 실현할 수 있을 것으로 기대하고 있다.

이 과정을 고찰하여 전사적으로 추진해야 할 가장 중요한 포인트는 데이터를 수집하고 활용할 수 있는 인프라를 구축하는 것과 그 데이터를 분석할 수 있는 전문가를 육성해서 데이터 기반의 업무를 일상화하는 방향으로 가야 한다는 점이다. 또한 지원 및 스태프 부문에서도 빅데이터 기반의 업무환경을 구축하여 일상적이고 반복적인 업무의 자동화를 통해 사무 인력의 부가가치 제고와 업무 생산성을 확보해야 할 것이다.

2017.07 스마트팩토리 특강

2018.12 스마트팩토리 분과회의

무재해 무사고를 위한 무한도전

도레이첨단소재는 최고 경영자부터 현장 직원까지 한 사람도 빠짐없이 안전관리를 실행하고 있다. 나와 동료의 안전을 위해 위험요소를 찾아내고 개선하여 안전한 사업장을 만들기 위한 노력의 일환으로 매달 경영진이 참석하는 안전환경위원회를 열어 안전과 환경에 관련된 활동을 점검하고, 신속한 의사결정을 통해 안전환경에 적극적으로 투자하고 있다. 또한 한국도레이그룹 각 사의 대표이사들이 합동 안전점검을 실시하고, 매년 대표이사와 관련 임원들이 안전문화 확산을 위한 안전 서밋에 참여하는 등 안전 최우선 경영을 실천하고 있다.

안전을 경영의 주요소로 인식하여 지속적인 개선과 예방활동을 통해 무재해 회사 구현을 모토로 5가지 안전보건 방침을 정했다.

첫째, 유해 위험요소를 평가하고 안전보건 목표를 수립하여 위험성을 지속적으로 제거하고 개선한다. 둘째, 안전보건 관련 법규 및 준수하기로 약속한 사항을 철저히 지킨다. 셋째, 산업재해와 직업병을 예방하고 최소화한다. 넷째, 건강한 삶을 유지하기 위해 건강증진 활동 추진 및 쾌적하고 안전한 작업환경을 조성한다. 다섯째, 이해관계자와 공동의 발전을 위해 노력하고 함께하는 자율 안전보건체계를 구축한다.

또한 지구환경 보전 및 모든 이해관계자에 대해 환경 문제를 최소화한다는 취지로 4가지 환경 방침도 정했다. 첫째, 환경경영체제(ISO14001) 운영을 통한 지속적인 환경개선 및 환경영향을 최소화한다. 둘째, 청정생산 체제 확립 및 엄격한 사내 관리기준을 준수하여 환경오염을 방지한다. 셋째, 환경경영에 대한 내·외부 이해관계자와의 커뮤니케이션을 활성화한다. 넷째, 기후변화 문제 해결에 적극적으로 참여하고 대응한다.

2015.10 제2회 도레이그룹 한국 안전 서밋

2019.10 제6회 도레이 한국 안전 서밋

“안전사고 방지에는 넘어야 할 벽이 3개 있다고 생각합니다. 기술의 벽, 관리의 벽, 마지막으로 사람의 벽입니다. 사람의 벽이 제일 넘기 어려운 벽입니다. 안전기술이나 장치가 아무리 좋아도 사람이 원칙을 안 지키면 아무런 의미가 없습니다. 끊임없는 안전의식교육과 전직원이 한 마음으로 안전을 최우선의 가치로 여길 때에 비로소 사고 없는 안전한 사업장이 만들어집니다.”

김규창 구미사업장장 상무

안전 최우선 현장을 지향한다

구미 3공장은 지난 2014년에 고용노동부로부터 PSM(Process Safety Management) 이행상태 평가에서 S등급을 획득한 이후 2018년 6월에 최고 등급인 P등급을 획득했다. 공정안전관리 이행상태 평가는 위험설비 및 위험물질 보유사업장의 중대 산업사고 예방을 위한 법적 안전관리제도로 국내 안전관리분야 정부공인 최고 권위의 평가제도다. 공정안전자료와 공정위험성 평가서, 안전운전 및 비상조치 계획 등을 평가해 이행상태에 따라 P(Progressive), S(Stagnant), M(Mismanagement) ±로 등급을 분류한다.

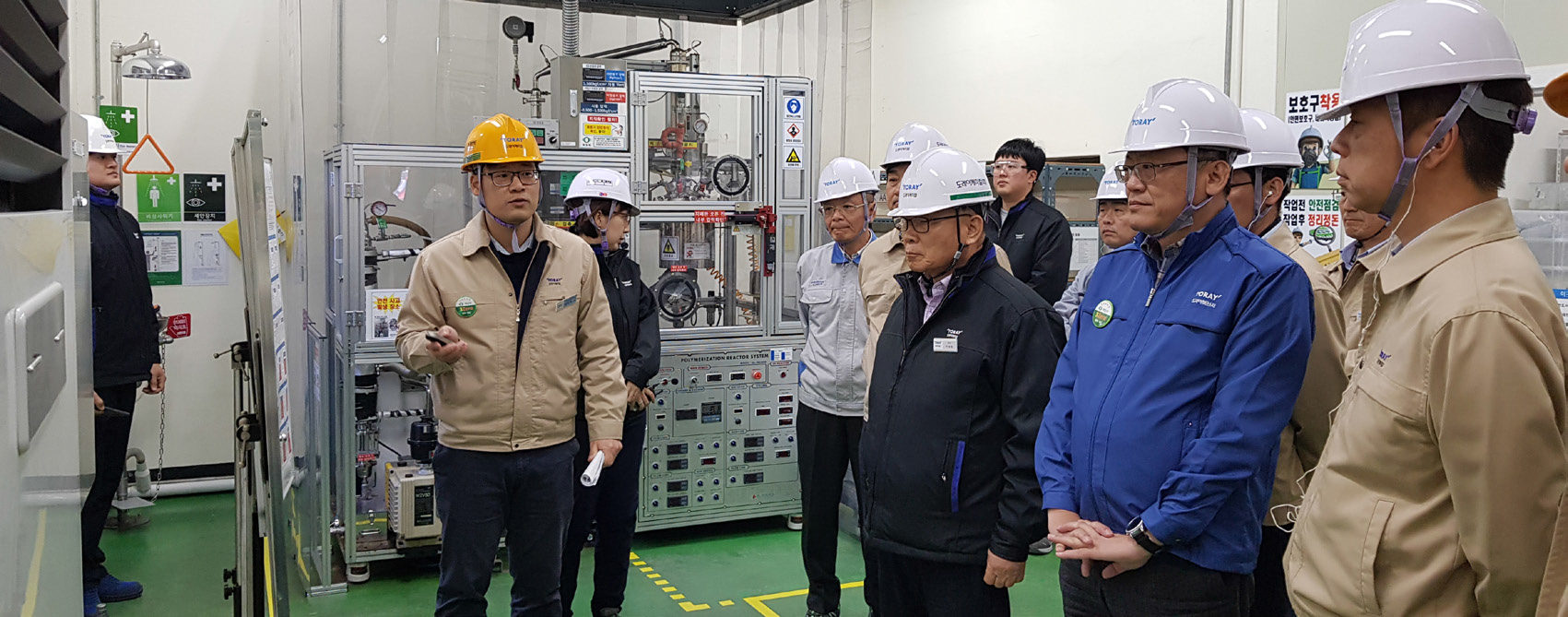

도레이첨단소재는 현장에서의 투철한 안전관리 의식을 제고하고 무재해·무사고를 달성하기 위한 목적으로 매년 정기적으로 각 사업장의 현황과 개선 계획을 점검하는 ‘안전·위생·방재·환경 대표감사’를 실시하고 있다. 2019년에는 한국도레이그룹 4개사를 대상으로 2월 진행된 안전환경감사에서는 전년도 안전·위생·방재·환경 활동 실적 보고, 현장의 관리 및 개선사항을 확인하기 위한 현장 시찰 등이 이어졌다.

이러한 정례 감사과정을 통해 행정·서류상의 안전사항 점검은 물론 실제 현장에서의 끊임없는 안전활동 및 개선과제 수행 면모를 다방면으로 점검하고 공유하고 있다.

eCology & Safety, 환경과 안전은 모든 기업활동의 출발이라는 기업 가치를 모토로 구성원과 가족의 안전 그리고 사회를 위한 도레이첨단소재 안전 최우선은 앞으로도 계속 될 것이다.

2019.02 안전·위생·방재·환경에 대한 대표 감사